Je nach Kundenwunsch steht der Lack gewaltig unter Stress.

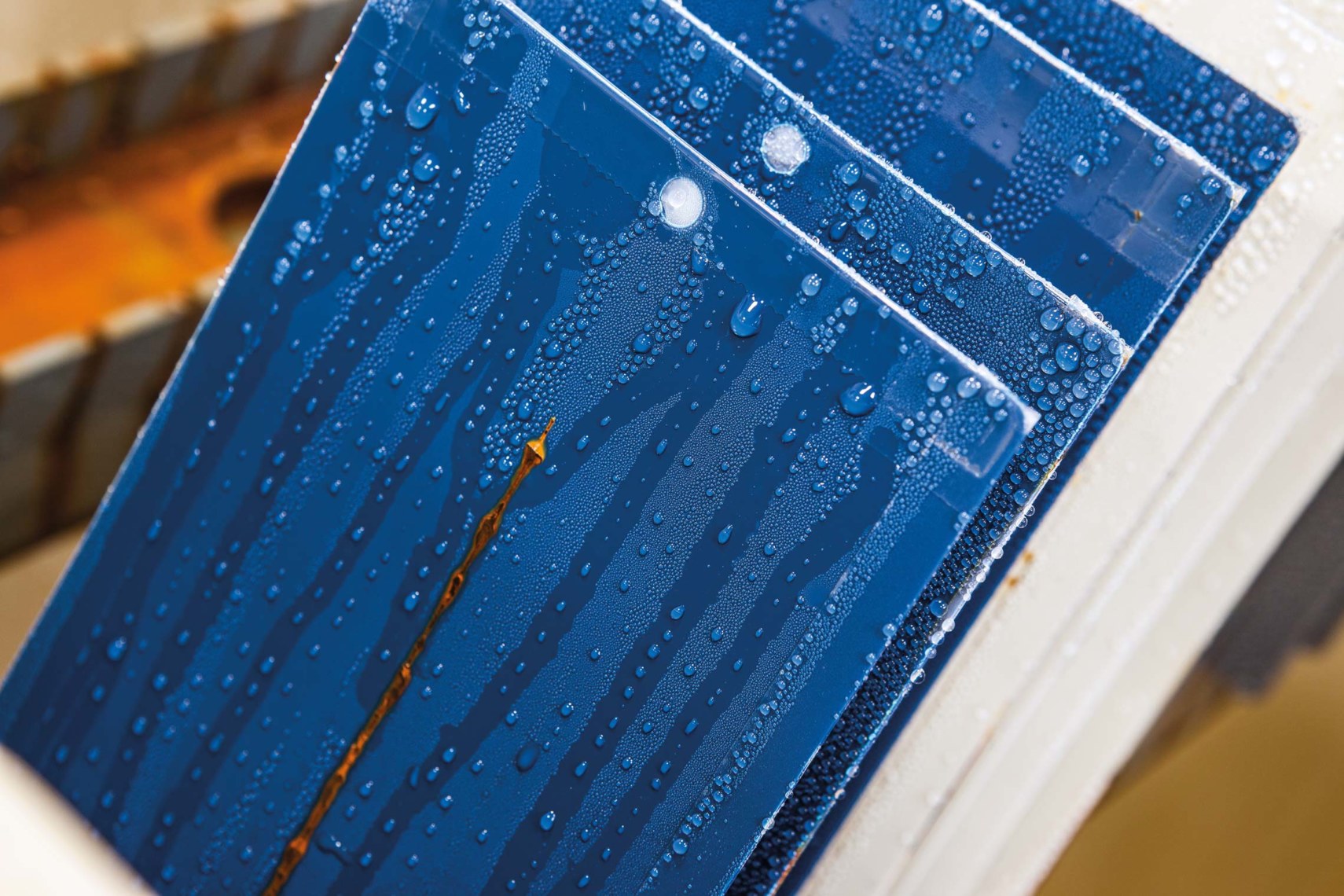

Etwa bei der Prüfung auf Chemikalienresistenz. Hierbei wird das lackierte Bauteil beispielsweise im Tropfund Fleckverfahren aggressiven Flüssigkeiten wie Bremsflüssigkeit oder Schwefelsäure und Betriebsstoffen wie Benzin oder Diesel ausgesetzt. Demgegenüber geht es beim physikalischen Test um Elastizität und Haftung der Beschichtung. Darüber geben unter anderem Gitterschnitte im definierten Millimeterabstand Aufschluss. Weniger subtil geht es bei der Steinschlagprüfung zu, wenn das Substrat mit Hartgussgranulat (Korngröße vier bis fünf Millimeter) oder gewaschenem Kies (neun bis sechzehn Millimeter) beschossen wird.

Zwei Monate im Salzsprühnebel

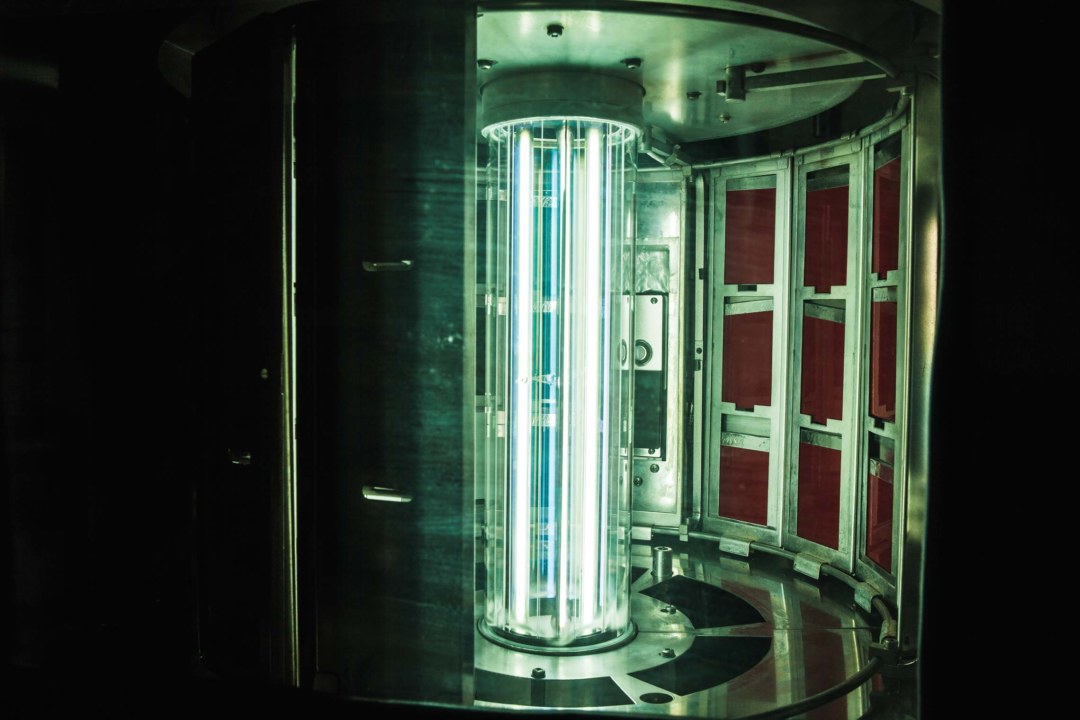

Einen noch höheren Aufwand und vor allem mehr Zeit erfordert die Korrosionsprüfung in künstlicher Atmosphäre. Sie soll dem Flächen-, Kanten- und Randrost sowie Schwachstellen der Lackierung auf die Spur kommen. Allein der Klimawechseltest dauert zehn bis fünfzehn Wochen, in denen das lackierte Bauteil Kondenswasser-, Temperatur- und Salzsprühnebelprüfung ausgesetzt ist. Bis zu 1440 Stunden verbringt der Prüfling im Aerosol aus fünfprozentiger Kochsalzlösung. Wie im Test erzeugte Blasen, Risse und der Korrosionsgrad zu bewerten sind, ist in DIN Normen festgelegt.

Schwere Brocken: Baumaschinen sind viele Jahre im Einsatz. Auch der Lack muss der Zeit standhalten – und wird hart geprüft.

Der Kundenservice geht aber weiter. Denn in vielen Fällen sind Mängel nicht dem Lack zuzuschreiben, sondern auf dessen Verarbeitung oder die Form des Bauteils zurückzuführen.

Roth: „Dann sehen wir uns die Fertigungsanlagen beim Kunden genauer an.“ Speziell bei Pulverlacken gehen die Anforderungen der Verwender weit über das Prüfverfahren hinaus. Die Pulver-in-Pulver-Technik gilt als besonders wirtschaftlich. Angewandt wird sie in erster Linie bei Herstellern von Land- und Baumaschinen. Sie haben Bauteile mit bis zu dreißig Tonnen Gewicht, vielen Ecken und Kanten zu lackieren. Jochen Reihs, Leiter des Kundenlabors Fahrzeugbau: „Die Ansprüche an Haftung, Korrosionsfestigkeit sowie die Effizienz in der Fertigung sind äußerst hoch.“

Durchbruch erzielt. Hier reicht ein Einbrennvorgang, um Grundierung und Decklack zu einer robusten Beschichtung zu verschmelzen. Weil im Vergleich zum Nasslack die Lösungsmittel entfallen, lassen sich 85 Prozent der Abwärme dem Ofen wieder zuführen. Um den Energieverbrauch weiter zu senken, arbeitet man mit Niedertemperaturpulver: Bei gleicher Wärme, aber kürzerer Brennzeit steigt damit der Durchlauf.

„Die Ansprüche an Haftung, Korrosionsfestigkeit sowie die Effizienz in der Fertigung sind äußerst hoch“, Jochen Reihs, Leiter des Kundenlabors Fahrzeugbau.

Auch in der Applikationstechnik schreitet die Entwicklung voran.

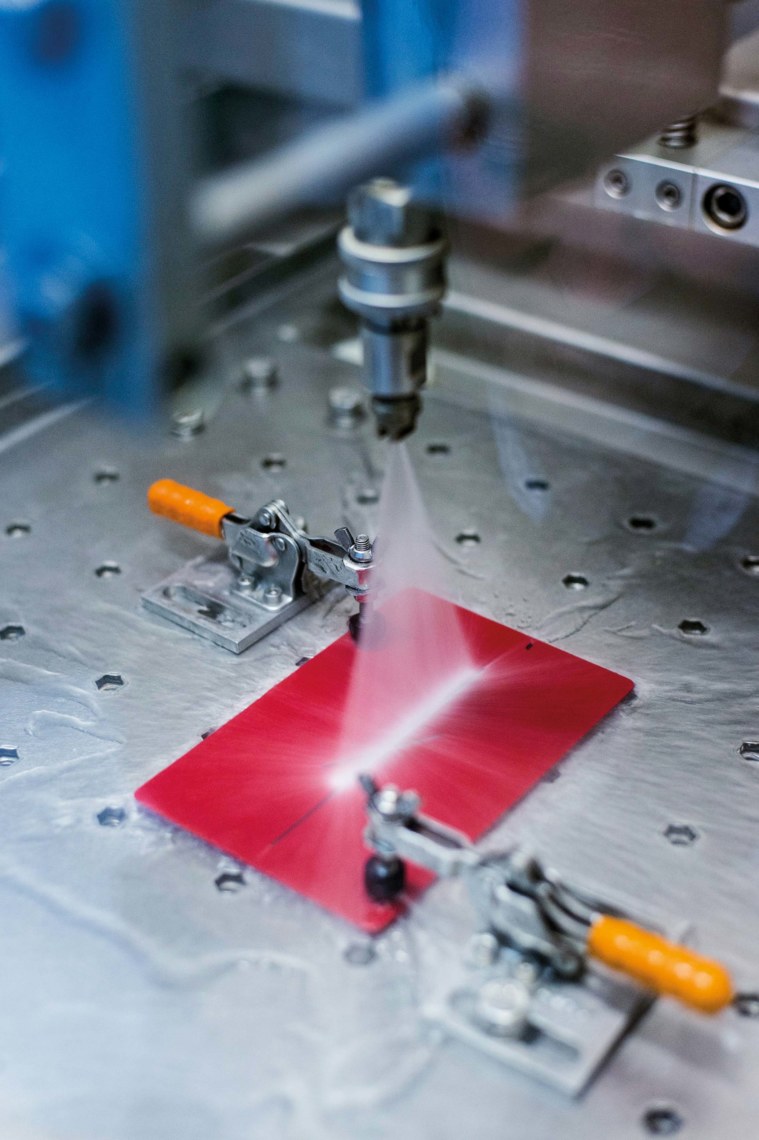

Bestmögliche Deckung, Haftung und Effizienz verspricht die sogenannte Triboaufladung. Hier ist das Pulver geladen, das Bauteil geerdet. Zur Aufladung dient das Lackierwerkzeug: eine Lanze, mit der man auch die letzten Ecken des Bauteils gut erreicht.

Reihs: „So maximieren wir für unsere Kunden die Qualität, arbeiten rationeller und steigern die Produktion um rund zwanzig Prozent.“ Man müsse das Verfahren einerseits als Gesamtpaket sehen, andererseits viele Details beachten. Auch dieses Wissen gibt Wörwag den Kunden in Schulungen weiter. Alle Informationen zu den Schulungen finden sich unter „Kompetenzzentrum“ auf der Internetseite: www.woerwag.de

Gabriele Roth,

Leiterin des akkreditierten Prüflabors bei Wörwag, weiß als Mitglied des Normenausschusses „allgemeine Prüfverfahren für Beschichtungen“ alles über Lackprüfverfahren und deren Auswertungskriterien. „Wir erfüllen bei den Tests nicht nur die Anforderungen unserer Kunden, sondern beraten sie auch, wenn es daraum geht, welche Tests zu welchem Zweck sinnvoll sind.“

Text: Reiner Schloz

Fotos: Frederik Laux, Laurent Burst, Wörwag, Jos Schmid