Die wichtigsten Fragen sind dabei stets dieselben: „Wo kommt der Lack drauf? Was soll er da können?“, so Bäuerle, der mit seinem Team einem Wörwag-Motto so nah kommt wie kaum ein anderer: Sie gehen der Oberfläche auf den Grund.

Bäuerle führt gerne das Baumarkt-Beispiel an: „Wenn es einfach wäre, eine beliebige Oberfläche zu lackieren, könnte sich jeder eine Farbe aus dem Regal nehmen, drübersprühen, fertig.“

Die Anforderungen an Lacksysteme für die Industrie sind heute so vielschichtig wie die Liste der Extras bei einem Neuwagen. Der Lack soll schützen, schön aussehen und von Fall zu Fall andere Zusatzfunktionen erfüllen. Drei Kriterien, die sich vielfach differenzieren lassen. „Im Auto gibt es nur noch wenige Bauteile, die nicht in irgendeiner Form lackiert sind“, weiß der 54-Jährige.

Das gilt selbst für den Motor. Aus dem Grauguss von einst, an dem allerlei bunte Kabel hingen, sind optisch gefällige Aggregate mit Kunststoffabdeckungen inklusive Firmenlogo geworden. Selbst Heckscheiben oder die Diffusoren der Scheinwerfer werden immer häufiger beschichtet. Überhaupt steigen die Ansprüche an das Design mit jeder Fahrzeuggeneration.

Längst formulieren die Hersteller Farbphilosophien sogar für Bremsscheiben und -sättel. Weil immer neue Werkstoffe zum Einsatz kommen oder bekannte Stoffe neue Aufgaben übernehmen, ändern sich die Anforderungen an die Lacksysteme ständig. Die Entwicklung eines Farbtons wird zum Gesamtkunstwerk, bei dem bisweilen das gesamte Methoden und Produktspektrum ausgeschöpft werden muss. „Oft müssen wir zu einem Farbton mindestens drei oder vier Systeme ausarbeiten“, sagt Bäuerle.

„Wir schauen, welche Möglichkeiten wir schon haben, um das Problem zu lösen. Wenn wir feststellen, dass wir neue Techniken brauchen, wird es richtig spannend.“

Mit dem innovativen UV-Lack von Wörwag etwa lässt sich ein elektronisches Bauteil aus Aluminium und Kupfer in einem einzigen Arbeitsgang beschichten.

Die Anfrage danach richtete eine Interessentin auf einer Messe an Bäuerle. Sie staunte nicht schlecht, als er sofort antwortete: „Ja, das können wir.“ Auch für Wörwag war die Materialkombination neu. „In diesem Elektronikteil treffen zwei Metalle aufeinander, die bei Feuchtigkeit unter Bildung eines Lokalelements heftig miteinander reagieren“, so Bäuerle.

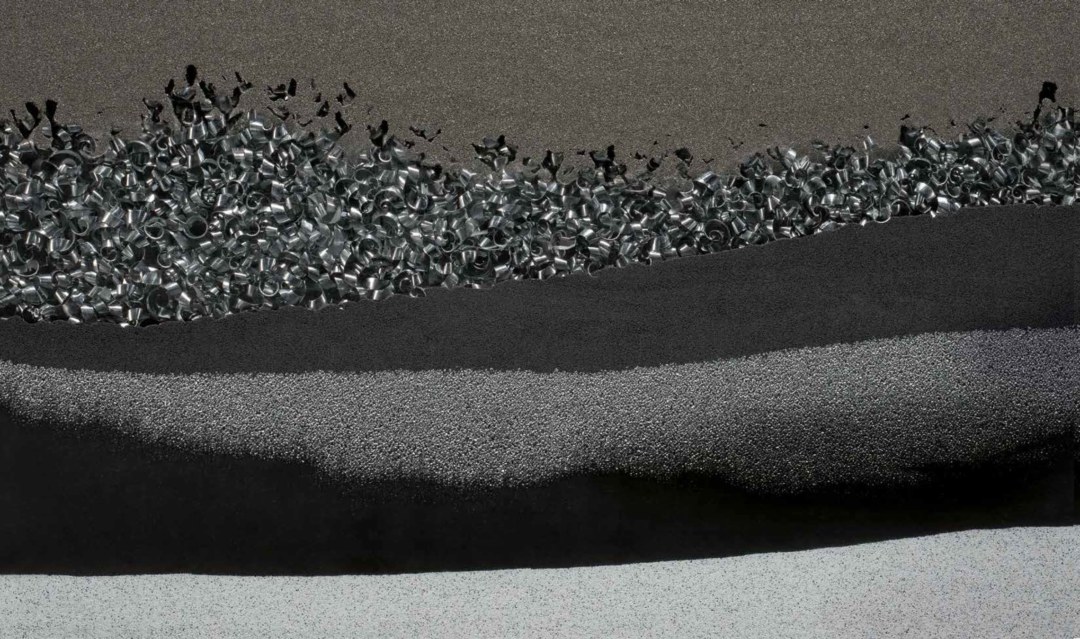

Ein Paradebeispiel für das Erfordernis, eine neuartige Verwendung konventioneller Materialien durch eine neue Lacklösung zu ermöglichen. Mit dem UV-Lack lassen sich selbst geometrisch komplexe Stellen beschichten. Der deutsche Baumaschinenhersteller Bomag, Wörwag und der Lackieranlagenhersteller Sturm haben gemeinsam eine Lackieranlage konstruiert, in der die Mäntel von Straßenbauwalzen, sogenannte Bandagen, dank UV-Technik nach 16 Minuten sowohl lackiert als auch ausgehärtet sind. Um auch schwer zugängliche Stellen zu bestrahlen, wurde eine Lampe mit 80 Zentimetern Durchmesser und 400 Watt Leistung pro Quadratzentimeter gebaut. An Erfolgsgeschichten wie dieser schreiben viele Autoren mit.

Das weiß auch Andy Bender vom technischen Kundendienst der Firma Henkel aus Düsseldorf: „Es ist unerlässlich, dass der Lackhersteller mit dem Vorbehandler der Oberfläche zusammenarbeitet.“

Die Labore des Konsumgüterkonzerns prüfen neue Verfahren zur Vorbereitung des Substrats auf den Pulverlack ebenso praxisnah wie die Überlackierbarkeit von Nahtabdichtungen.

Daher greift man in Zuffenhausen gerne auf das Fachwissen der Düsseldorfer zurück. Bender schult und berät Wörwag-Mitarbeiter in der chemischen Behandlung vor dem Lackauftrag. So sind Lackspezialist, Kunde und Anlagenbauer über die Jahre zu einem schlagkräftigen Team zusammengewachsen. Gefordert ist diese „Ground-Control“ vor allem bei der Suche nach Stellschrauben im Entwicklungsprozess. Das Fachwissen können auch Kunden abrufen. Mehrmals im Jahr bietet Wörwag Schulungen zu vielen Fragen der Lackierung und Vorbehandlung an.

Besonders heikel sind Kunststoffoberflächen. Zwar liegen zu den einzelnen Substratgruppen Erfahrungswerte vor, dennoch führt kein Weg daran vorbei, die jeweilige Substrattype mit dem entsprechenden Lackmaterial auf Spezifikationserfüllung zu prüfen, da die Lackhaftung von zahlreichen Faktoren beeinflusst wird. Von Seitens des Lackes lässt sich die Lackhaftung über Binde- und Lösemittel, Pigmente sowie Art und Menge des Füllstoffs steuern. Aber auch die Kunststofftype an sich, sowie die Vorbehandlung haben einen wesentlichen Einfluss auf die Lackhaftung. „Während man Stahlbleche vor dem Lackieren einfach nur reinigt, erfordern die heutigen thermoplastischen Polyolefine eine zusätzliche Aktivierung, damit der Lack gut haftet“, erklärt Silvie Mohr, Leiterin der Werkstofftechnik bei Wörwag. Dazu zählen in erster Linie das Beflammen, sowie die Vorbehandlung mit Plasma. Danach hält der Lack. Von wegen „beschränkte Haftung“.

Text: Michael Thiem

Fotos: Rafael Krötz, Frederik Laux